Kde začíná vývoj zařízení

Jak jsme již zmínili v našich předchozích článcích o 20. výročí společnosti, HW group se během první dekády své existence naučila využít diverzifikaci trhu. Vždy jsme byli v přímém kontaktu se zákazníkem a koncovým uživatelem našich produktů a některé z našich produktů se tak zrodily. Vyskytly se také situace, kdy jsme jasně viděli otevřenou mezeru na trhu.

Jak jsme již zmínili v našich předchozích článcích o 20. výročí společnosti, HW group se během první dekády své existence naučila využít diverzifikaci trhu. Vždy jsme byli v přímém kontaktu se zákazníkem a koncovým uživatelem našich produktů a některé z našich produktů se tak zrodily. Vyskytly se také situace, kdy jsme jasně viděli otevřenou mezeru na trhu.

V každém případě po počáteční myšlence na nový produkt, ať už se jedná o software, nový senzor nebo nové zařízení, vždy následuje analýza trhu. Jakmile jsme si jisti, že chceme vytvořit to, čemu říkáme nultá série produktu, začíná technický výzkum a vývoj v rukou našich inženýrů. V této fázi je jejich úkolem definovat, jaké komponenty budou použity, jaké budou budoucí parametry a funkce, jaké protokoly a software chceme podporovat.

Jakmile se rozhodneme pro všechny výše uvedené možnosti, připravíme se na sestavení nulté série.

Výzkum a vývoj

Blokové schéma desky HWg STE2 s komponenty

Naši inženýři používají k návrhu desek plošných spojů softwarovou sadu Autodesk EAGLE / Fusion 360 EDA. Zároveň si vybírají, které komponenty použijí, a HW group je v tomto ohledu velmi pečlivý.

HW group využívá několik dodavatelů pájení DPS. Všichni jsou z České republiky, většina z nich je certifikována v obranném nebo automobilovém průmyslu. Máme k tomu dobré důvody – naše produkty mají velmi dlouhou životnost, někdy měřenou v desítkách let, a chceme si být jisti, že komponenty, které vybíráme pro každý jednotlivý hardwarový produkt, zůstanou dostupné, pokud možno bez cenových špiček pro celý výrobní cyklus. Na druhou stranu se snažíme vybírat komponenty s nízkou spotřebou energie tak, aby zůstaly šetrné k životnímu prostředí.

Kompletní schéma návrhu DPS s komponenty pro jedno z našich zařízení

Součástky

Všechny použité komponenty jsou shromažďovány ve skladech HWg v Praze a u nových dodavatelů důsledně testovány. Naše vlastní kontrola použitých komponent je klíčovým faktorem pro zajištění dlouhodobé kvality výrobků.

Výroba - Montáž desky plošných spojů

Jakmile se rozhodneme pro návrh DPS a komponentů, připravíme výrobní dokumentaci pro jednoho z našich SMT dodavatelů. SMT je zkratka pro technologii povrchové montáže a to je způsob, jakým dnes osazujeme 100 % našich produktů. Zařízení SMT, jako jsou stroje typu pick-and-place a pájecí pece pro přetavení, je specializované zařízení, které umožňuje rychlou, přesnou a celkově vysoce kvalitní výrobu.

Osazovací stroj od jednoho z našich dodavatelů, hlava vystřelí laserový identifikátor, který naskenuje reflexní značku. Takový stroj dokáže umístit desítky tisíc součástek za hodinu.

Vzhledem k tomu, že ve většině našich hardwarových sestav používáme modulární konstrukci, nakupujeme služby od různých dodavatelů SMT v závislosti na jejich specializaci. Náš modul Charon, který je hlavním SOC v našich špičkových produktech, se vyrábí na jednom místě, což umožňuje maximální hustotu komponent, zatímco naše desky se montují jinde, což poskytuje bezkonkurenční odolnost a spolehlivost.Umožňuje nám také diverzifikovat naše dodavatele SMT, což nám dává větší flexibilitu v tom, kde a kdy odebíráme sestavené moduly

Osazovací stroj, který sestavuje finální desku povrchovou montáží komponent na výrobní lince.

Poté, co je deska namontována a zkontrolována, jde do přetavovací pece, kde se všechny komponenty rovnoměrně zataví do pájecí pasty a spojí vodiče s ploškami na desce. Závěrečná kontrola - vizuální - probíhá u dodavatele před odesláním desky zpět k nám. Našim dodavatelům dodáváme jak desku plošných spojů, tak komponenty, takže jim zbývá pouze jeden konkrétní úkol, který není naší specializací - povrchová montáž.

Stoh kompletně sestavených senzorových desek. Konkrétně se jedná o Humid-1Wire.

Zpět do výrobního provozu HW group

Mezitím v naší vile inženýři dokončují firmware a kompatibilní software, aby byli připraveni, až produkt dorazí ke konečnému dokončení a testování.

Jak udržet míru reklamací pod 0,3 %

Abychom dosáhli naší 0,3% míry vrácení zboží, musíme se ujistit, že produkty splňují přísné požadavky. A jediný způsob, jak toho dosáhnout, je rozsáhle otestovat produkt v reálných podmínkách a prostředích. Někdy až do extrému toho, co jsme ochotni se zařízením udělat, abychom se ujistili, že funguje tak, jak má.Naši inženýři se však ujišťují, že všechny funkce produktu fungují podle očekávání, a teprve poté jej odesílají do skladu a dávají k dispozici pro náš prodej a logistiku. Finální montáž desky plošných spojů do skříně se také provádí v našem závodě.To je poslední lidský dotek, který vkládáme do všech našich produktů.

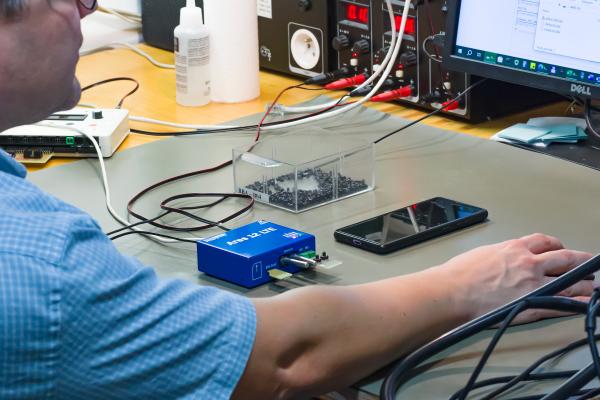

Kompletace a testování jednotky Ares 12 LTE

Poté produkt putuje do našeho skladu a je k dispozici našim distributorům k objednání.

Shrnutí

Abychom v HW group zachovali dlouhý životní cyklus produktů, které vyrábíme, spolu s přísnými požadavky na kvalitu a spolehlivost hardwaru, vytvořili jsme vícestupňový proces výzkumu a vývoje. Průběžné testování v několika fázích tvorby produktu, od počátečních prototypů, přes řadu 0 a vývojové desky pro jemné doladění, až po finální produkt, nám umožňuje mít jistotu, že splňujeme interní standard. Po 20 letech prodeje produktů pro vzdálené monitorování po celém světě jsme přesvědčeni, že náš přístup je správný – o čemž svědčí míra reklamací ve výši 0,3 % pro veškerý vyrobený hardware.