V minulém díle byla rozebrána problematika využití RTG defektoskopie ve strojírenství a elektrotechnice s popisem nejčastěji detekovaných závad. Tento díl se bude věnovat vizuální průmyslové defektoskopii s důrazem na využití v elektrotechnice. V závěru bude nastíněna vhodná kombinace RTG a vizuální defektoskopie.

Vizuální kontrola výroby se ze své podstaty provádí všude a neustále, jelikož její nejprimitivnější forma je už pouhé kontrolování zrakem bez využití dalších pomůcek. Takový postup je postačující pouze pro základní kontrolu a neumožňuje sofistikovanější automatizaci. Především v rámci elektrotechniky a speciálně při kontrolách plošných spojů se takový fakt stává problematickým. Kontrola většího počtu podobných desek je velmi monotónní činnost, která může snadno vést k selhání lidského faktoru v důsledku ztráty koncentrace.

Důležité faktory vizuální defektoskopie

Kvalita světelného zdroje a úhel dopadu

Jako příklad je možné uvést stojanové zvětšovací skla a lupy, které se v levnějších případech prodávají s bodovým světlem. Mnohem vhodnější je zařízení s kruhovým zdrojem, který obepíná zvětšovací sklo. Nebodový zdroj zabrání vzniku rušivých stínu při pozorování. Vhodné je použít zdroj bílého světla. Světlo by mělo dopadat kolmo na pozorovanou rovinu s intenzitou minimálně 350 až 500 lux. Špatný pozorovací úhel může vést ke zkreslování rozměrů pozorované vady. Světelný zdroj nesmí oslňovat pozorujícího pracovníka.

Zrak a soustředěnost kontrolního technika

Zaměstnanec provádějící kontrolu musí mít v pořádku zrak. Minimální obecné požadavky pro provádění vizuální kontroly jsou uvedeny v normě ČSN EN 13018, která stanoví i potřebné pozorovací vzdálenosti. Důraz musí být kladen na dodržení pracovních přestávek, které zamezí neúnosné ztrátě koncentrace.

Referenční dokumentace

Pro vizuální kontrolu plošných spojů je potřebné vytvořit referenční dokumentaci. Pro pokročilejší metody je tento postup nutný a kritický. Kvalita údajů pro porovnání přímo ovlivní úspěšnost detekce závad.

Metody vizuální defektoskopie

Mezi základní metody řadíme především kontrolu pouhým okem, která je ve většině případů pouze orientační a doplňková. Dále se používají metody kontrol s použitím různých druhů lup, zvětšovacích skel a mikroskopů bez možnosti automatizace. Lupy a zvětšovací skla mohou být určeny pro práci na stole, nebo pro držení v ruce. U dražších modelů je samozřejmostí možnost elektronických doplňků umožňujících ukládání, značkování, digitální/optický zoom a další.

Výhodou je především relativně nízká cena kontrolních pomůcek a nízké nároky na potřebné školení technika.

Automatická optická kontrola – AOI

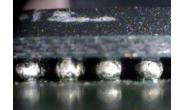

Nejpoužívanější přístrojová vizuální kontrola, využívaná pro kontrolu poziční správnosti a kvalitativní správnosti pájeného spoje především pro SMD součástky.

Před samotnou kontrolou je nutné mít vzorovou desku, která se naskenuje do systému s vyznačením součástek a jejich pozic. Je vhodné naskenovat několik desek pro určení tolerance. Pro složitější desky je taková příprava časově náročná. Po naskenování vzoru je možné přistoupit k samotné kontrole. Ta může být plně automatická, nebo s různou mírou zapojení lidského faktoru. Výsledky kontroly jsou následně vypracovány do kontrolního protokolu.

Možné je kontrolovat správnou pozici, typ pouzdra, hodnotu a polaritu. Kontrola menisku zapájení pájecí pastou se provádí kontrolou intenzity odraženého světla, ze zdrojů o různých úhlech dopadu.

Obr. 1 - chyby odhalitelné optickou inspekcí (zdroj obrázku: http://www.miselectronics.com)

Obr. 2 - optická kontrola za 3 různých úhlů (zdroj obrázku: http://www.miselectronics.com)

Existují i AOI systémy pro tvorbu 3D referenčních dat. Vytváření referenčních podkladů je, ale značně pomalejší oproti klasické metodě. Tyto metody jsou vhodné i pro desky s vysokými komponenty, které by mohli zakrýt okolní půdorys při běžné AOI kontrole.

Laserový kontrolní systém

Principem této metody je sledování odezvy ohřátého pájeného spoje. Laserový svazek prohřívá místo pájeného spoje. Následně je snímáno množství emitovaného záření infračerveným detektorem. Podle známého průběhu závislosti ohřevu/ochlazení na čase je možné určit kvalitu spoje.

Infračervené termografické zobrazení

Tato metoda je do jisté míry podobná laserové, chybí jí však buzení laserovým svazkem. Pro vyhodnocení se používá infračervené záření z kontrolované desky. Vyhodnocovat je možné přehřáté, nebo vadné součástky. Při aktivní termografické kontrole je plošný spoj kontrolován pod napětím, což je ve většině případů velkou nevýhodou. Při pasivní kontrole je deska zahřívána proudem teplého vzduchu. Následně se vyhodnocuje teplotní odezva desky.

Vyhodnocení probíhá porovnáním teplotních map referenční a kontrolované desky. Tímto postupem je vhodné získat především informaci o funkčnosti/nefunkčnosti posuzovaných komponent.

Endoskopické metody

Endoskopy mohou být flexibilní, nebo rigidní. Umožnují kontrolu nepřímo dostupných míst. V elektrotechnice je jejich využití poměrně omezené. Setkat se s nimi můžeme při kontrolách silových prvků a při podhledech pod pouzdra.

Některé tyto systémy se přímo specializují na kontrolu BGA pouzder. Kontrola je založena na maticovém uspořádání vývodů. Kontrolovat je možné především zkraty mezi vývody a studené spoje.

Obr. 3 - Optická metoda kontroly BGA (zdroj obrázku: www.smtcentrum.cz)

Spojení kontrolních metod

Z výše uvedených informaci a z minulého článku je jasné, že nejvhodnější volbou je spojení RTG a vizuální kontroly. Volba vhodného kontrolního postupu se stává kritickým problémem především u sofistikovanějších zařízení, jejichž ceny se pohybují v rámci milionů. Proto je vždy nutné konkretizovat kontrolované parametry a na jejich základě vybrat vhodné zařízení.

Výhodou vizuálních technik je především relativně nižší cena a požadavky na zaškolení kontrolního technika. Nevýhodou je potom nemožnost kontrolovat části desek, které nejsou přímo viditelné, především u BGA pouzder či chladicích padů součástek. Výjimku zčásti tvoří endoskopické metody. Tyto metody však naprosto vylučují zjištění přítomnosti voidů v pájkových kuličkách a jsou zpravidla použitelné pouze na menší BGA čipy. Pro úplnou kontrolu je navíc nutné provést snímky pro několik řad a z několika stran. To se především u větších pouzder stává velmi časově náročné. Proto je pořízení vizuálního kontrolního systému pro kontrolu správnosti pájení BGA pouzder velmi pochybné rozhodnutí.

Nepopiratelnou výhodou RTG kontroly je možnost odhalení všech vad pájeného BGA a přehlednost získaných dat. Kontrolní technik má ze získaného RTG snímku přehled o celé desce, nebo vybrané součástce a potřebné úpravy provádí pouze v rámci programu.

Obr. 4 - RTG kontrola BGA čipu (zdroj: ELEDUS s.r.o.)

Jak se díváte na kontrolní systémy v elektronice? Jaké metody kontrol využíváte po osazování? Zvažujete do Vašeho podniku pořízení rentgenové kontrolní technologie? Podělte se s námi do komentářů pod článek.

V příštím díle seriálu se podíváme na výhodnost a návratnost rentgenového systému, abyste si mohli sami spočítat, jak moc je pro vás investice do této technologie rentabilní.