Je to tu. Další průmyslová revoluce klepe na dveře, či dokonce je již zvolna otevírá. Národní iniciativy vztahující se k Industry 4.0 zveřejňují další a další státy. Většina průmyslových podniků začíná cítit potřebu přiblížit se k vizím této iniciativy. Asi nejpodstatnějším bodem Průmyslu 4.0 je digitalizace. Ta by měla proběhnout na všech úrovních správy výroby. Hodně důležitým bodem je také kontrola, a to opět všude, kde je to možné. Není vhodné kontrolovat jen výrobek na výstupu z linky. Již na vstupu by měla proběhnout automatická kontrola vstupních materiálů. Díky tomu bude možné předejít situaci, kdy se vyrábí třeba hodinu produkt, který se pak stejně vyhodí. Při horším scénáři, se vada projeví až u zákazníka.

Jak v tomto může pomoci rentgen?

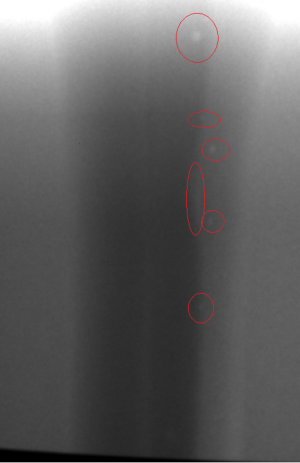

Kontrola pomocí rentgenu dokáže odhalit velké množství vad. Je například možné kontrolovat kompletaci produktu (která může v řadě případů eliminovat i funkční zkoušky). Dále pak rentgen dokáže odhalit materiálové vady na vstupu výrobního procesu. Jdou detekovat různé bubliny a trhliny v materiálu ještě před tím, než se pustí do výroby. Toto dokáže ušetřit opravdu nemalé prostředky. Příkladem může být třeba tento svár:

Kontrola sváru na trubce pro tlakovou nádobu (kontrola proběhla v počátku výroby)

Většina firem zařazuje kontrolu na závěr celého procesu, kde kontroluje kompletnost produktu. Tato kontrola je u řady produktů nezbytná. Dnes je důležité kontrolovat i vstupní materiály, jestli neobsahují vady, což může eliminovat výrobu z nevhodných materiálů.

Automatizace vyhodnocování chyb

Sestavit vhodný rentgen je možné v podstatě pro jakýkoliv typ produktu. Vždy je vhodné hledat možné kompromisy a optimalizace. Přeci jen rentgen není úplně levná technologie a je tedy dobré ji navrhovat na míru, zvlášť pokud má být zařazena do konkrétního typu výroby. Návrh na míru se týká i automatického vyhodnocování chyb. Tyto algoritmy se některé společnosti snaží dělat univerzálně, ale v praxi tyto pokusy většinou nefungují (mají častý výskyt falešně pozitivních vyhodnocení). Pokud se algoritmus tvoří na vyhodnocování konkrétních závad na konkrétním typu či skupině výrobků, je vše řádově jednodušší a výsledný algoritmus je výrazně spolehlivější. Algoritmy se dnes staví většinou na bázi umělých neuronových sítí, které jsou schopné se učit podle zadaných vzorů. Proto jsou velmi spolehlivě implementovatelné na sériové produkty, kde mají velké množství učebních dat. Koncept továren ve smyslu Průmyslu 4.0 navíc může velmi pomoci tyto algoritmy vylepšit. Například platforma SCIOX má zavedenou možnost vzdálené komunikace přes VPN (privátní šifrovaná síť v rámci internetu). Díky tomu si může, samozřejmě za souhlasu majitele zařízení, vyměňovat učební data s dalšími přístroji a tím zlepšovat svoji znalostní databázi chyb. Tímto je možné velmi rychle dosáhnout kvalitnějšího vyhodnocení.

Velmi složitou otázkou je vždy reakční systém, kterým by měl být automatický rentgen vybaven anebo by s ním měl být propojený pomocí nějakého management bloku. Příkladem může být třeba výroba ventilů. Z management bloku pro plánování výroby je do linky vyslán příkaz pro výrobu 1000 ks ventilů. U desátého ventilu je zaznamenán problém a produkt je například nutné vyřadit z výroby. Toto buď automaticky zajistí vyřazovací systém rentgenu, nebo je produkt vyřazen až později jiným strojem. Aby byl proces v souladu s představou Průmyslu 4.0 je potřeba informovat o tomto kroku management systém. Ten rozhodne, jestli se produkt zahodí a pošle příkaz do linky k výrobě dalšího náhradního kusu. Případně se produkt pošle na opravu anebo management systém dopředu (klidně na základě předešlých znalostí zmetkovitosti výroby) naplánoval výrobu série s dostatečnou rezervou, která by měla zmetkovitost vyvážit a produkt se vyhodí do odpadu.

V předchozím odstavci byl zmíněn velmi zajímavý přínos RTG systémů ve výrobě. Jedná se o zisk znalosti zmetkovitosti, a to nejen na úrovni způsobující úplnou či částečnou nefunkčnost produktu, ale i na úrovni potenciálních hrozeb. Díky analýze těchto dat je možné dosáhnout velmi důmyslného plánování výroby. Je možné na základě předešlých sérií plánovat, o kolik více kusů je potřeba vyrobit, aby se vyrovnala ztráta způsobená nefunkčními produkty. Dále je možné hodnotit potenciální reklamace a na ně se v ekonomice celého projektu řádně připravit. Díky sdílení informací mezi přístroji mohou být tato data korektorována automaticky. Pro vyhodnocení těchto situací samozřejmě není úplně vhodné používat standardní binární logiku rozhodování (ano-ne), ale využít spíše tzv. Fuzzy logiku, která umožní víceúrovňové hodnocení stavu. Je tak možné určit, jestli je produkt úplně špatný, částečně špatný apod. Zavedení fuzzy logiky umožní přístrojům získat potřebná data nejen pro výše uvedené predikování reklamací, ale může poskytnout i klíčová data pro vývojové oddělení. Pokud se například v jedné části výrobku nachází více vad než v jiné části, může stroj informovat moduly managementu a ekonomiky, které vyhodnotí, že potenciální zmetkovitost či reklamace budou natolik vysoké, že ospravedlní náklady na provedení revize produktu na úrovni vývoje.

Výše uvedené případy jsou jen výňatkem toho, jak budou rentgenové přístroje pomáhat naplnit ideu Průmyslu 4.0. Klíčové v dané sféře bude zpracování dat a napojení na management systém továrny. Díky neustále se zvyšujícímu výpočetnímu výkonu počítačů je nyní možné z „obyčejných rentgenových snímků“ dostat výrazně podstatnější data než jen informaci typu „výrobek je v pořádku“ nebo „výrobek je poškozen“ a tím umožnit kvalitnější rozhodování automatizovaných management systémů výroby. Výroba se extrémně rychle mění a je dobré, že rentgenové technologie v tomto nezaspaly a snaží se na danou oblast pružně reagovat. Dnes je vidět řada komplexních řešení, která pomohou uskutečnit éru další průmyslové revoluce.