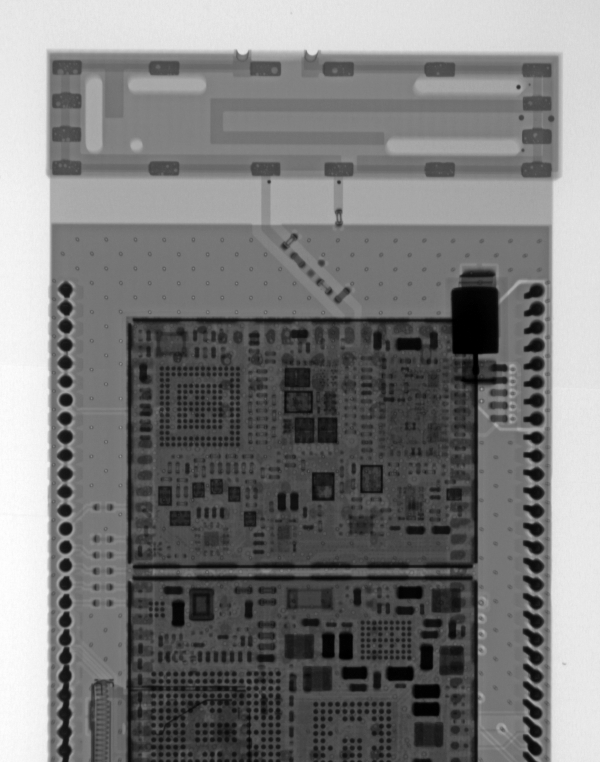

V předchozích dílech seriálu o rentgenové kontrole jsme se zabývali oblastmi, kde může rentgen pomoci a jaké má výhody oproti optické inspekci. Výhody a důvody, proč jej pořídit, jsou tedy jednoznačné jak pro výrobní společnosti, tak pro vývojové nebo servisní. Nyní se však podíváme trochu více na čísla a spočítáme, kolik investice do průmyslového rentgenu stojí, a kolik přináší užitku – za jak dlouho se tedy zaplatí.

Protože je rentgenová kontrola vhodná pro více oborů, zvolili jsme pro názornou ukázku dva typické příklady uživatele rentgenu – vývojovou elektro laboratoř a výrobní společnost, zabývající se osazováním elektroniky.

Oddělení vývoje elektroniky

U vývoje elektroniky můžeme rozdělit celkový čas věnovaný vývoji do několika částí. Jedná se o návrh schématu, návrh desky, výroba prototypu a oživování. Co se týká časů, který je na projektu zpravidla stráven, nejvíce ho zabírá oživování. Výroba prototypu také může stát poměrně dost času a peněz, protože osadit pár kusů desek na stroji včetně nastavování a příprav trvá téměř stejně dlouho, jako menší série a cena za těchto pár kusů je také velmi vysoká. Výroba velmi malé série má také nevýhodu v tom, že nastavení pájecí pece zpravidla není tak přesné, jako při výrobě větší, a může tak docházet častěji k chybám pájení. Toto jsou tři oblasti, kde se rentgen skvěle rentuje a vyplatí se jeho pořízení.

V rámci vývojového oddělení tedy musíme uvažovat následující náklady a předpoklady. Pro každou společnost se však tyto údaje mohou trochu lišit a nezřídka bývají i mnohem vyšší:

Náklady na vývojáře včetně vybavení uvažujme optimisticky 450 Kč/hodinu. Počet vývojových závad z důvodů špatného osazení prototypu mohou být i 20 %, a jejich analýza a nalezení mohou vývojáři zabrat 1-15 hodin času – tedy průměrně 7 hodin. Díky rentgenu je analýza osazování provedena během 10 minut a jistota kvalitního zapájení je potvrzena. V případě nefunkčnosti při oživování je tak jistota, že chyba v pájení není. Vzhledem k tomu, kolik je možných důvodů nefunkčnosti u elektroniky, je jistota eliminace jedné z nich velmi cenná. Při těchto údajích tedy vychází finanční úspora na každou desku cca 630 Kč – Náklady vývojáře * počet hodin analýzy chyby * četnost chybovosti u prototypů (450Kč/h * 7h * 20 %)

Důvodem, proč se často nechávají osazovat plošné spoje v prototypových sériích na profesionálních strojích, je velmi špatná kontrola ručního osazení prototypu. Možnost ručního pájení prototypů však přináší mnohem vyšší rentabilitu, protože úspory z rychlého osazení a možnosti pokračování na projektu téměř okamžitě, jsou významnější. Pro tento příklad budeme uvažovat s následujícími faktory. Opět se může stát, že čísla budou v každé společnosti trochu odlišná:

Průměrná cena osazení jedné prototypové desky na stroji se pohybuje okolo 10 000 Kč. Pokud bychom však plošný spoj osadili ručně, za pomoci například brigádníků, může stát tento brigádník okolo 200Kč/hodinu a desku mít osazenou za 6 hodin času, včetně kontroly osazování na rentgenu. Při této úvaze je úspora na osazení 8 800Kč – Náklady na osazování – (Náklady na hodinu brigádníka * doba ručního osazování). (10 000 Kč – (150 Kč/h * 6 h)

Posledním místem, kde přichází úspora, je čas, během kterého je deska na stroji osazována. Pokud neuvažujeme výrobu v expresním režimu, která bývá často i čtyřikrát dražší, trvá zpravidla 1-2 týdny. Během této doby vývojář nemůže plnohodnotně pokračovat na projektu a jeho efektivní využití může klesnout i o 40%, pro efektivní využití pracovníka během čekání na prototyp se také zvýší nároky na management projektu. Při výše zmíněných nákladech na vývojáře a jeho vybavení je úspora na rychlé výrobě díky ručnímu osazování. Dojde k úspoře 4 pracovních dní, což znamená 7 200 Kč – Počet dní * denní náklady vývojáře * snížená efektivita (4 dny * 450Kč/h * 8h * 40%).

Celková úspora vývojové společnosti na jednom prototypu tak průměrně činí 16 930 Kč (630Kč + 8 800Kč + 8 640 Kč). Zde však ještě neuvažujeme celkové zrychlení projektu, které je tímto o minimálně 4 dny kratší. Přínosy z rychleji realizovaného vývoje jsou hůře vyčíslitelné, jsou však pro každou vývojovou společnost důležité.

Při pořízení rentgenu za cenu 1 000 000 Kč můžeme uvažovat s životností 5-7 let (často však mohou vydržet 10 i více let). Doba odpisování přístroje je 5 let, takže budeme počítat s tou nejnižší hranicí. Měsíční náklady na rentgen jsou tedy cca 16 700 Kč. Při porovnání s číslem výše vidíme, že už při výrobě jednoho prototypu za měsíc se pořízení rentgenu zaplatí za dobu odpisování a následující roky již vydělává. Rentgen však určitě nebudete používat pouze k jednomu rentgenování měsíčně, takže celková úspora, respektive návratnost investice bude mnohem vyšší.

Výrobní společnost

U výrobní společnosti jsou nejvýznamnější úsporou náklady na dodatečné řešení reklamací, rychlejší a přesnější nastavení teplotního profilu pece či vyšší spokojenost zákazníka – to však souvisí s předchozími dvěma body. Osazovací společnost rentgen využije mnohem častěji, než vývojová, přestože i pro vývojovou společnost jsou přínosy z používání rentgenu jednoznačné a vyplatí se jí.

U každé společnosti jsou náklady na reklamaci velmi odlišné a souvisí s přepravními náklady, časem pracovníků, kteří musí opravu provést, náročnosti analýzy reklamace (často jsou stejně odkázáni na použití rentgenu) či v neposledním případě smluvními pokutami za nejakostní výrobu. Někdy je také možné, že špatně osazená deska je při oživování zcela zničena a je tak potřeba realizovat její opravu úplně – což jsou náklady na nové desky i součástky. Jak je z výše uvedeného výčtu vidět, jaké náklady přibývají v souvislosti s reklamací, nebude se nikdy jednat o malé částky. Příkladem může být následující: Analýza chyby na rentgenu externě – 1 000 Kč, cestovní náklady spojené s externí analýzou 800 Kč, následná oprava pracovníkem na reflow 3 hodiny * 300 Kč = 750 Kč. Následná kontrola reflow na externím rentgenu včetně cesty: 1 800 Kč. Prodlevy způsobené využitím rentgenu externě mohou být i v řádu několika dní, můžeme tedy uvažovat s prodlevou v hodnotě 2 000 Kč. Celkem tedy vychází (a to bez uvažování případných smluvních pokut) řešení jedné takové závady na 6 500 Kč.

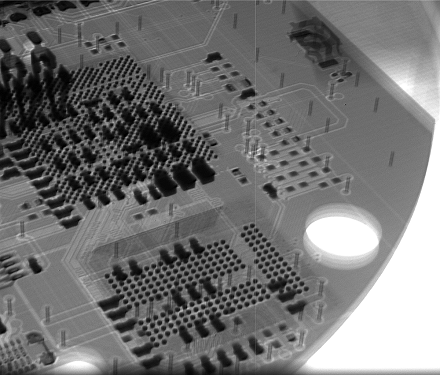

Nastavování teplotního profilu pece pro zapájení je velmi důležitá část celého procesu osazování plošných spojů. Pokud je teplotní profil špatně nastavený, může to způsobit studené spoje či voidy (vzduchové bublinky) ve spojích. Žádná z těchto závad není vhodná a dokonce ani nemusí být při prvních testech rozpoznatelná – i studený spoj může být trochu propojený, stejně tak jako spoj s voidem. Po nějakém čase však tento spoj zpravidla kontakt ztratí, případně spoje s voidy jsou vodivé, ale přítomnost vzduchových bublinek způsobuje chybovost při komunikaci, pokud je komunikace na vyšších frekvencích. Na optické inspekci samozřejmě voidy uvnitř kuliček rozpoznatelné nejsou. Vzhledem k tomu, že špatný teplotní profil se projeví na větším počtu desek, je následná oprava již v řádu vyšších jednotek či desítek tisíc.

Zároveň je také třeba uvažovat možnost ztráty zákazníka, jehož hodnota se může pohybovat i ve stovkách tisíc, či naopak možnost zaujetí dalších zákazníků, pro které je rentgenová kontrola důležitá.

A co si myslíte o rentabilitě rentgenu vy? Jaké náklady Vám způsobují problémy s výrobou bez rentgenové kontroly nebo externí využívání rentgenu? Kalkulovali jste si návratnost této technologie, která může způsobit to, že část výroby označíte za vadnou a bez rentgenu byste ji expedovali?