Kde se RTG záření uplatňuje?

Nepochybně nejčastější aplikací rentgenového přístroje jsou zdravotnické aplikace, kde pomocí rentgenu rychle zjistíme stav kostí, zubů či vnitřních orgánů bez nutnosti přímého přístupu. Podobných vlastností záření se využívá také v průmyslu, kde se rentgen uplatňuje zejména při diagnostikách a nedestruktivních zkouškách – defektoskopii.

Defektoskopie se nejvíce uplatňuje ve dvou průmyslových oblastech:

- Strojírenství

- Elektrotechnika

V rámci každé této oblasti je cílem odhalovat vnitřní vady (defekty), které by mohly způsobit okamžitou či budoucí nefunkčnost celého produktu.

V průmyslové oblasti se nejvíce využívá toho, že rentgenové záření se průchodem různými materiály odlišně utlumuje. Obecně platí, že čím má materiál vyšší atomové číslo, tím je útlum záření v tomto materiále větší.

RTG defektoskopie ve strojírenství

V oblasti strojírenství je nejdůležitější kontrolovat celistvost a jednotnost výrobků. Rentgenová kontrola se tedy uplatňuje například při kontrolách:

- odlitků, jestli v nich nejsou vzduchové bubliny, či vnitřní trhliny. Ať už vlivem chlazení obrobku nebo nedostatečného vakuování se mohou do odlitku dostat vzduchové bubliny, případně se zde mohou vyskytnout praskliny. Tyto praskliny vady jsou okem neodhalitelné, protože se většinou vyskytují pod vrstvou materiálu.

- svárů na celistvost, případně pro odhalování vnitřních prasklin sváru (vlivem například tuhnutí). U svárů může být velký problém, když se v něm vyskytne prasklina, protože to má výrazný vliv na pevnost spoje. Pokud se jedná například o svařování tlakových nádob, vada této podoby může způsobit i roztržení celé nádoby.

- obrobků na vnitřní praskliny po opracování. Obrobek může obsahovat vnitřní praskliny z důvodu špatného chlazení při obrábění nebo kvůli špatnému vstupnímu materiálu. Ať je již důvod jakýkoliv, vnitřní praskliny snižují pevnost obrobků, což může způsobit velmi nebezpečné situace.

- kompletních výrobků na správnost usazení, zapadnutí západek, apod. Při kompletaci může dojít k posunu pružinek, nedostatečného zapadnutí západek, vypadnutí komponenty ze svého místa apod. Po zkompletování tyto závady na rentgenu můžeme odhalit.

RTG defektoskopie v elektrotechnice

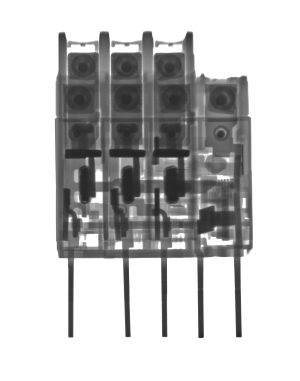

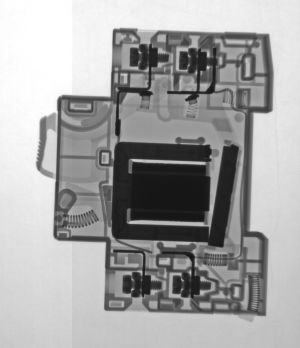

V rámci elektrotechniky existují dvě hlavní oblasti, kde se rentgen uplatňuje. Nejčastější je kontrola osazování malých součástek určených pro povrchovou montáž (SMT), kde se kontroluje kvalita spojů, respektive výskyt vad. Další oblast je v silové elektrotechnice, kde se rentgenem kontrolují celé výrobky jak po výrobě, tak zejména při reklamacích k jejich analýzám.

Kontrola kvality pájení

Při kontrolách kvality pájení nejčastěji můžeme narazit na závady u součástek v pouzdrech BGA. Tento typ pouzder se stává nyní velmi moderním a z pohledu množství vývodů na velikost čipu je nyní bezkonkurenční. To však má i určité nevýhody v podobě náročnějšího osazování a potřeby důkladnější kontroly.

V rámci elektrotechnického oboru lze rentgen aplikovat zejména pro

- Zkraty/můstky mezi vývody

- Voidy (bublinky) ve spoji

- Posunutí součástek

- Nedostatečné připájení chladicích a zemnicích padů

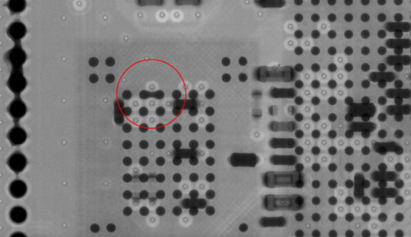

Zkraty/můstky mezi vývody jsou defekty, k jejichž tvorbě dochází většinou ve fázi technologického procesu, kdy je nanášeno tavidlo nebo pájecí pasta. Ke zkratům dochází právě v případech chybějícího tavidla nebo přebytku pájecí pasty. Další příčinou vzniku zkratů může být příliš vysoká teplota během pájení, kdy dojde k přehřívání plošek a k rozstřikům pájky. Jelikož mezi vývody BGA jsou velmi malé vzdálenosti, mohou se tímto způsobem propojit. Tato závada je pomocí rentgenu velice snadno odhalitelná, protože pájka způsobuje výrazně tmavší místa na snímku. Zkratované vývody jsou propojeny zcela zjevně. Zkraty je však možné kontrolovat nejen na BGA pouzdrech, ale i jiných. Nyní jsou vývody některých součástek (zejména miniaturních tranzistorů) tak blízko u sebe, že se velmi snadno propojí. Tento zkrat může být na rentgenu i lépe odhalitelný, než na optické inspekci.

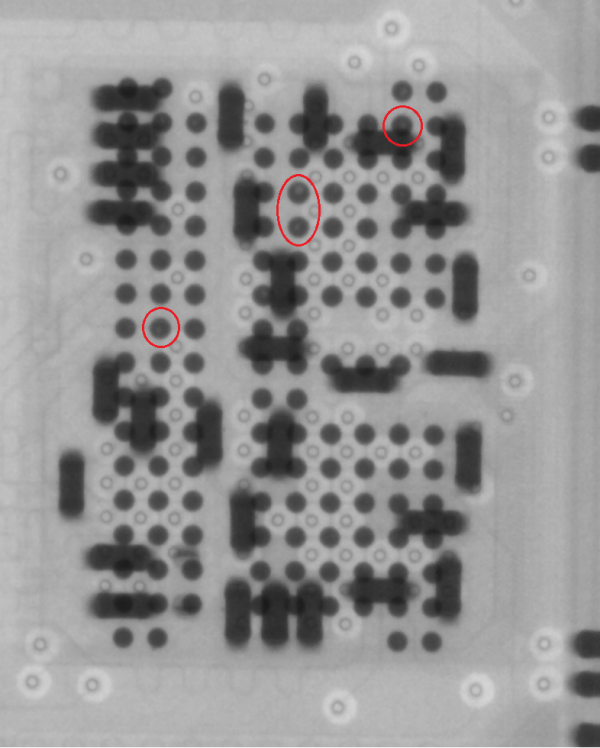

Bublinky (voidy) ve spojích vznikají přítomností vzduchu, nečistot nebo tavidla v pájkových vývodech pouzder. Dalším důvodem může být nedostatečné přetavení nebo nadměrné množství tavidla, kdy se tavidlo zcela neodpaří a probublá do pájky. Tavidlo se při procesu pájení přeměňuje na plyn, který je zachycen uvnitř pájecí slitiny. Výskyt voidů nemusí nutně značit nefunkčnost vytvořeného spoje. Bývá často indikátorem nevhodného technologického postupu nebo procesu pájení. Bublinky se mohou vyskytovat přímo ve středu pájkové kuličky, na rozhraní substrátu pouzdra a vývodu anebo na rozhraní vývodu a DPS. Void ve spoji je na RTG snímku odhalitelný světlejším místem uvnitř kuličky. Čím světlejší místo uvnitř je, tím je void v kuličce větší. Voidy nad 40% se již považují za chybný spoj a mělo by dojít k opravě. Pokud se však jedná o čipy, které pracují na vysokých frekvencích, mohou i 20% voidy ve spojích způsobovat komplikace.

Pomocí rentgenu lze také kontrolovat správné usazení součástky. Protože na citlivém rentgenu rozpoznáte jak pájecí plošku, tak vývod součástky, jste schopni posoudit, zda má součástka správnou pozici.

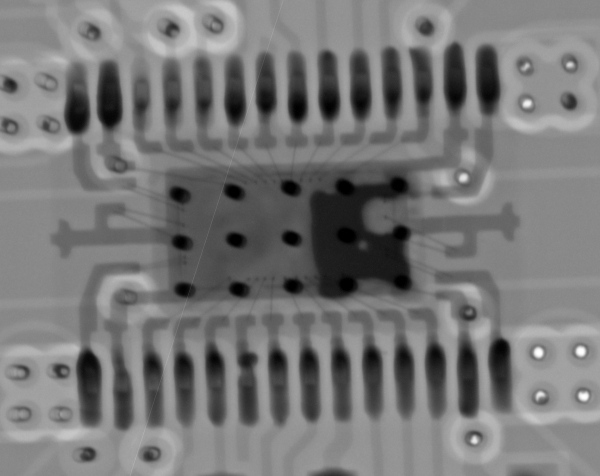

Kvalitní připájení chladicích (popř. zemnicích) padů driverů (LED, motorů, spínaných zdrojů, procesorů) či LED diod je základním předpokladem jejich dlouhodobé životnosti. Pokud je pod chladicím padem méně pájky, nedochází k dostatečnému přenosu tepla mezi součástkou a plošným spojem. Součástky se potom během provozu přehřívají, což se projevuje na snížení jejich životnosti. Pokud se navíc chladicí pad osazuje na místo, kde jsou prokovy v plošném spoji, tyto prokovy mohou odsát většinu nanesené pájky a tím způsobit minimální kontakt chladicího padu a plošného spoje.

RTG pro silové produkty

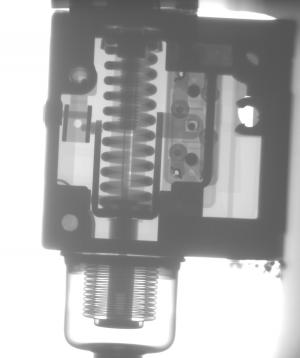

Rentgen se neuplatňuje jen pro drobnou elektroniku, ale ve správné konfiguraci je vhodný také pro analýzy celých produktů pro silovou elektrotechniku. Sem spadá například kontrola jističů, relé, tlačítek a jiných mechanických prvků.

U každého produktu lze díky rentgenu odhalit jak výrobní vady (špatné spasování jednotlivých dílů), až po řešení reklamací („svařené“ kontakty na relé, ulomené plasty uvnitř produktu, fyzické narušení produktu). Analýza závad je bez rentgenu poměrně náročná, protože při rozebrání produktu již může být závada a odstraněna a špatně se analyzuje, kde problém byl.

Pokud se chcete dozvědět ještě více zajímavostí ze světa RTG kontroly, sledujte nadále naši sérii článků s touto tematikou. Tématem příštího článku bude srovnání možností optické a rentgenové inspekce.

A co vy? Používáte rentgenovou kontrolu při kontrolních procesech? Nebo spoléháte pouze na optické či funkční testy? Sdělte nám váš názor na rentgenovou kontrolu do komentářů pod článek.